Mise en forme par projection thermique : VPS, LPPS, Propriétés mécaniques, Chambre de combustion, Structures multicouches, Contraintes résiduelles

L’objectif général de ce projet est de remplacer certains moyens de fabrication jugés trop longs ou trop coûteux ou encore inadaptés pour certains matériaux difficiles à mettre en forme. La réalisation d’une pièce au plus près de la côte finale diminue la quantité de matière consommée et le temps d’usinage final. Afin d’obtenir une pièce conforme à un cahier des charges et dont l’épaisseur de paroi pourra varier de quelques dixièmes de millimètres à plusieurs centimètres, de nombreuses études sont nécessaires et concernent notamment :

- la mise au point des paramètres de projection

- le choix, le contrôle et le traitement des poudres

- la détermination des contraintes résiduelles pour le respect des tolérances dimensionnelles

- la maîtrise de l’élaboration de structures multicouches avec interfaces simples ou à gradient de composition

- la mise au point de l’élimination du support d’origine

- la réalisation de dépôts sur des formes de géométrie complexe.

Ce procédé peut s’appliquer aussi bien pour l’obtention de pièces céramiques, métalliques ou composites. Les études entreprises au laboratoire depuis le début des années 1990 se sont principalement axées sur le développement des matériaux métalliques suivants : Inconel 625, Astroloy, Monel K-500, TA6V4, CuAgZr.

Afin d’atteindre des propriétés mécaniques équivalentes à celles des mêmes matériaux mais obtenus par des procédés plus conventionnels (forgeage, coulée, MDP), le procédé de projection VPS (Vacuum Plasma Spraying ou aussi nommé LPPS : Low Pressure Plasma Spraying) a été employé. Ce procédé de projection thermique par une torche à plasma d’arc soufflé s’effectue dans une enceinte de projection dans laquelle une pression réduite et une atmosphère neutre (typiquement 50 à 200 mbar d’argon) sont régulées. La teneur en oxygène résiduelle dans l’enceinte n’excède pas pour la plupart des projections une valeur de 100 ppm. Ce faible niveau permet d’éviter l’oxydation des particules et également du substrat ou subjectile qui peut ainsi être porté à haute température (500 à 1100°C). L’avantage de cette faible pression réside aussi dans les vitesses que vont atteindre les particules, de 400 à 700 m/s, permettant d’obtenir des dépôts avec une faible porosité. La vitesse élevée des particules, la température élevée du substrat et la possibilité de décaper la surface par un arc semi-transféré en polarisant négativement le substrat permettent d’atteindre des valeurs en adhérence largement supérieures à 100 MPa.

Le programme technologique de mise en forme par projection thermique a porté d’une part sur la caractérisation métallurgique et mécanique des matériaux VPS et d’autre part sur l’étude de cas concrets de mise en forme de pièces. Ce programme a été initialement supporté (1992-1997) par SNECMA-Sochata, Turboméca-Tarnos et la SEP (Société Européenne de propulsion) puis majoritairement (1997 – 2007) par SNECMA-Division Moteurs Fusées (ex-SEP).

D’un point de vue structure, les matériaux obtenus présentent des taux de porosité voisins de 1% et la microstructure, sans post-traitement , peut être recristallisée si la température d’élaboration est suffisamment haute (cas des alliages de cuivre notamment et aussi du TA6V).

Fig 1 : Microstructure en coupe de l’alliage Ta6V4 VPS brut de projection

Fig 2 : Microstructure en coupe de l’alliage Cu3Ag0.5Zr (% massique) VPS brut de projection

Fig 3 : Microstructure en coupe de l’alliage Astroly VPS brut de projection

Fig 4 : Microstructure en coupe de l’alliage Cu4Cr2Nb (%at.) brut de projection

Des traitements thermiques conventionnels (sans HIP) ont été appliqués sur les matériaux VPS. Ils permettent d’obtenir des microstructures équiaxes et parfois, selon les conditions de réalisation des traitements thermiques, un abaissement de la porosité. Par rapport aux mêmes matériaux mais réalisés par d’autres procédés, à traitements thermiques identiques, on note que les matériaux VPS possèdent une taille de grains généralement plus faible.

Les caractéristiques mécaniques des matériaux VPS sont identiques à celles des matériaux conventionnels. Une meilleure résistance au fluage est dans la plupart des cas mesurée au dépend d’une légère baisse des résultats en fatigue.

En terme d’adhérence, les valeurs obtenues sont très bonnes. Il est ainsi tout à fait possible d’envisager la réalisation de partie de pièces par ce procédé, la réalisation de structures multicouches ou la reprise d’épaisseur.

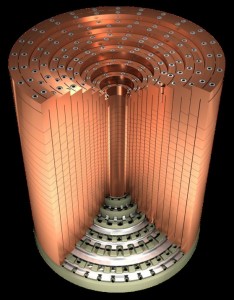

En parallèle à ses études de caractérisation, de nombreuses maquettes et propotypes de chambres de combustion ont été élaborés. L’année 2006 a ainsi vu la réalisation complète d’un prototype de chambre de combustion de moteur HM7 (3ème étage de la fusée Ariane) à partir des technologies développées en collaboration avec la société SNECMA-DMS, groupe SAFRAN. Une pièce de 50 kg, 550 mm de hauteur, multicouche, intégrant 128 canaux de largeur et hauteur variable a ainsi été réalisée. Aujourd’hui, les études se poursuivent sur une chambre de taille plus réduite préfigurant le futur besoin d’Ariane 6.

Fig 5 : Prototype échelle 1 de la chambre HM7-P-2 élaborée par projection VPS

La mise en forme par projection thermique est également aujourd’hui développée en partenariat avec le LNCMI-CNRS (Laboratoire National des Champs Magnétiques Intenses de Grenoble) avec le procédé Cold Spray pour des alliages de cuivre combinant haute résistance mécanique et forte conductivité électrique. L’écrouissage des particules provoqué par la déformation à froid permet, tout en gardant une conductivité identique, d’atteindre une plus haute limite d’élasticité par rapport au matériau forgé. Cette plus haute limite d’élasticité permet d’augmenter le champ magnétique, celui-ci étant généré par le passage d’une forte densité de courant dans des tubes découpés en forme d’hélice et emboîtés les uns dans les autres.

Des rendements de projection proches de 100 % sont atteints et permettent d’élaborer des dépôts denses jusqu’à 30 mm d’épaisseur sur des supports de diamètre 340 mm, soit des masses déposées pour les plus grosses hélices de l’ordre de 120 kg. La projection sous atmosphère contrôlée d’hélium permet d’accroître l’écrouissage du matériau et de limiter toute oxydation.

Fig 5 : Ebauche de l’hélice N°10 après projection Cold Spray He

Fig 6 : Microstructure en coupe d’un alliage de Cu obtenu par Cold Spray sous He

Fig 7 : Vue d’un aimant à haut champs avec 14 hélices (image LNCMI-CNRS)