Projection thermique

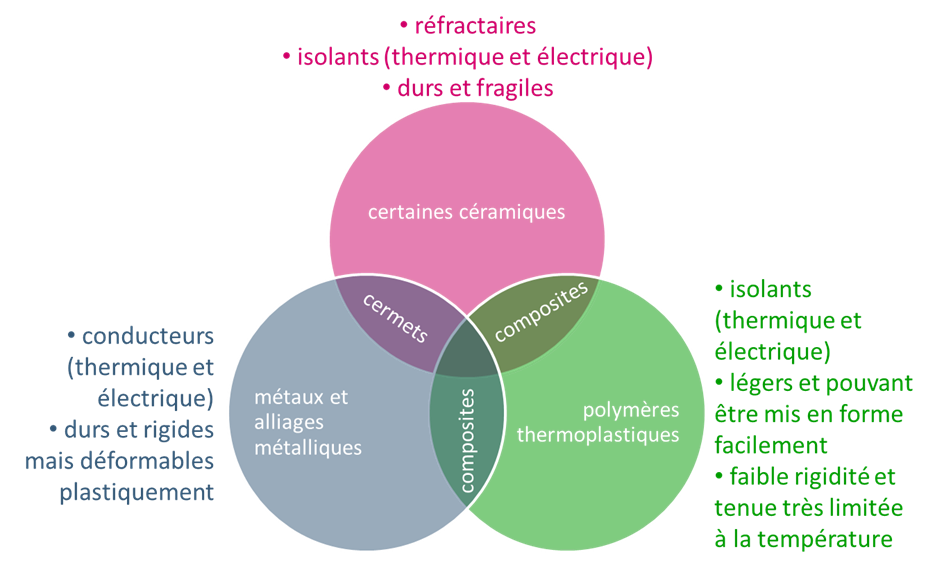

La projection thermique est une famille de procédé de traitements de surface par voie sèche. Elle permet de réaliser des revêtements avec une grande gamme de matériaux.

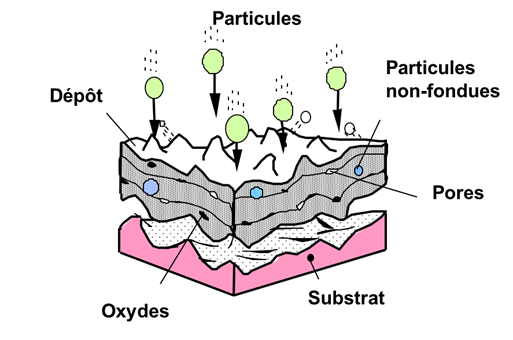

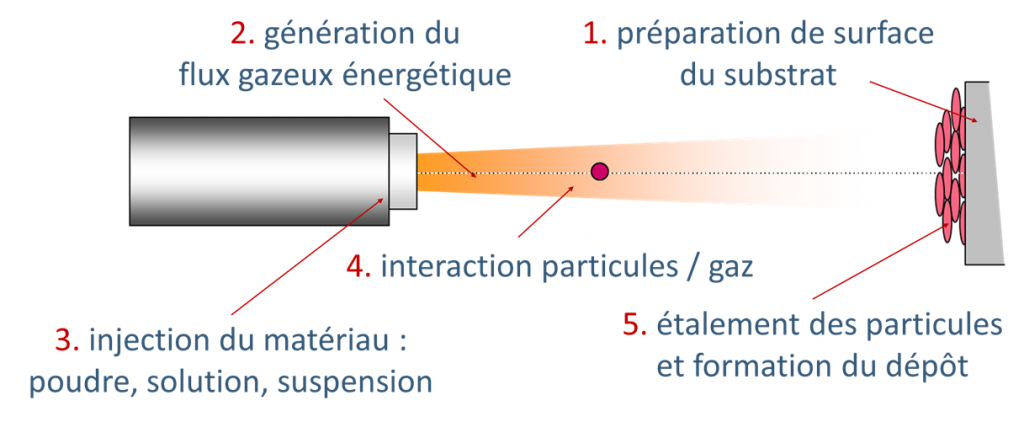

Le principe de la projection thermique consiste à utiliser une source d’énergie thermique et cinétique pour fondre un matériau (sous forme initiale de fil ou poudre) et l’accélérer vers un substrat. A l’impact, les particules fondues, ou non selon le procédé, vont se déformer, s’étaler et se refroidir pour former des lamelles. La construction du revêtement résulte de l’empilement de ces lamelles ainsi formées.

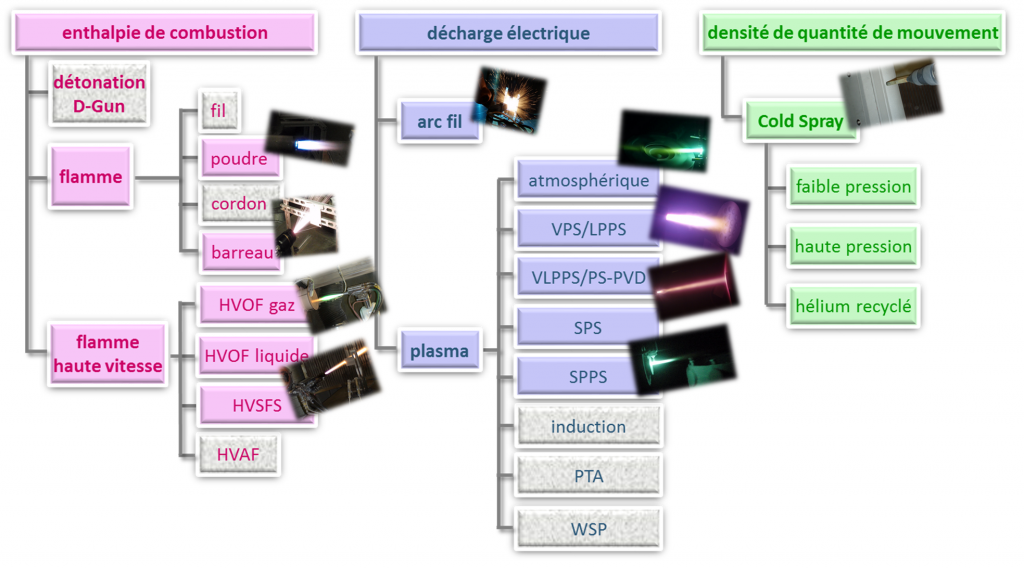

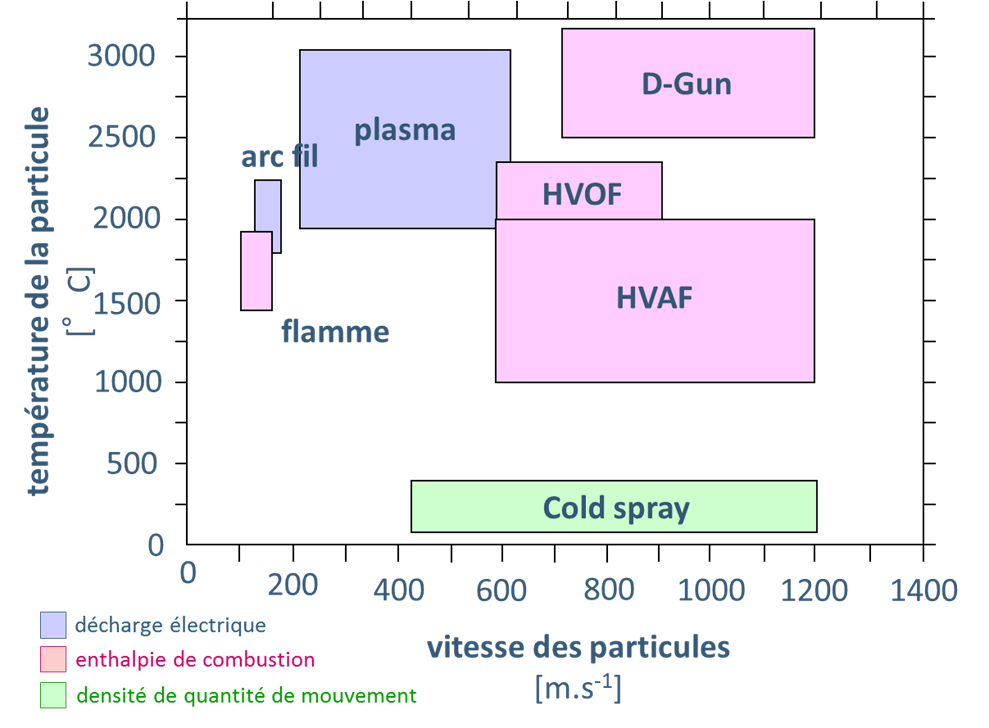

Les différents procédés en projection thermique sont définis principalement par la source d’énergie mise en œuvre (combustion, décharge électrique, densité de quantité de mouvement).

Le procédé est conditionné par des transferts thermiques et/ou cinétiques entre le matériau projeté et la source enthalpique utilisée. L’énergie cinétique est communiquée à la particule par la vitesse et la viscosité du mélange gazeux de projection. La construction du revêtement résulte de l’empilement des particules sur le substrat. L’équilibre entre l’énergie cinétique et thermique des particules est donc prépondérant pour la qualité du revêtement.

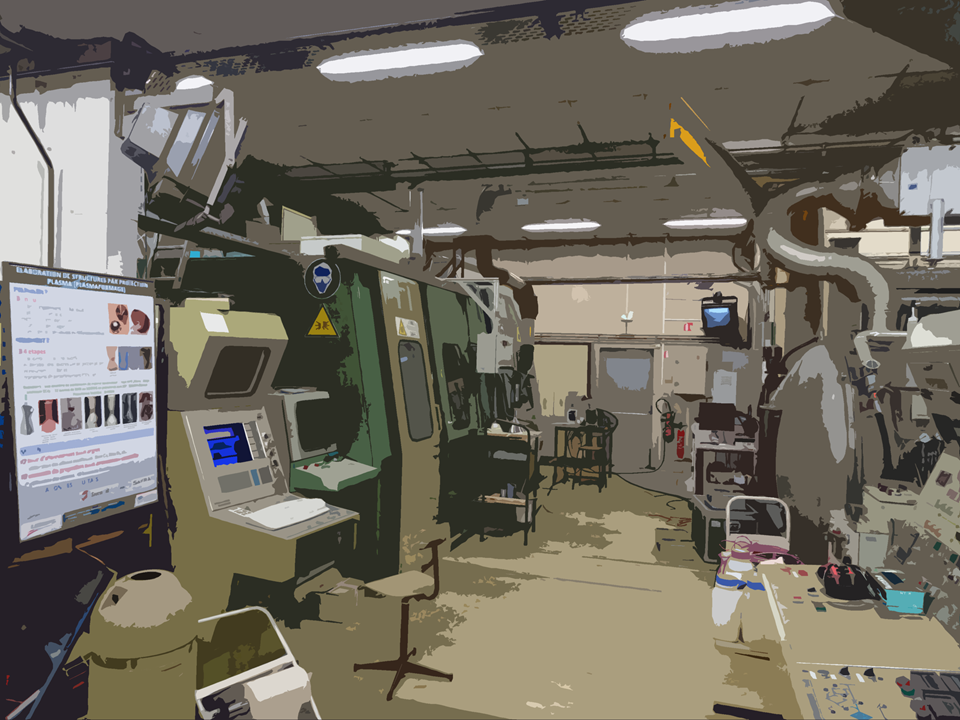

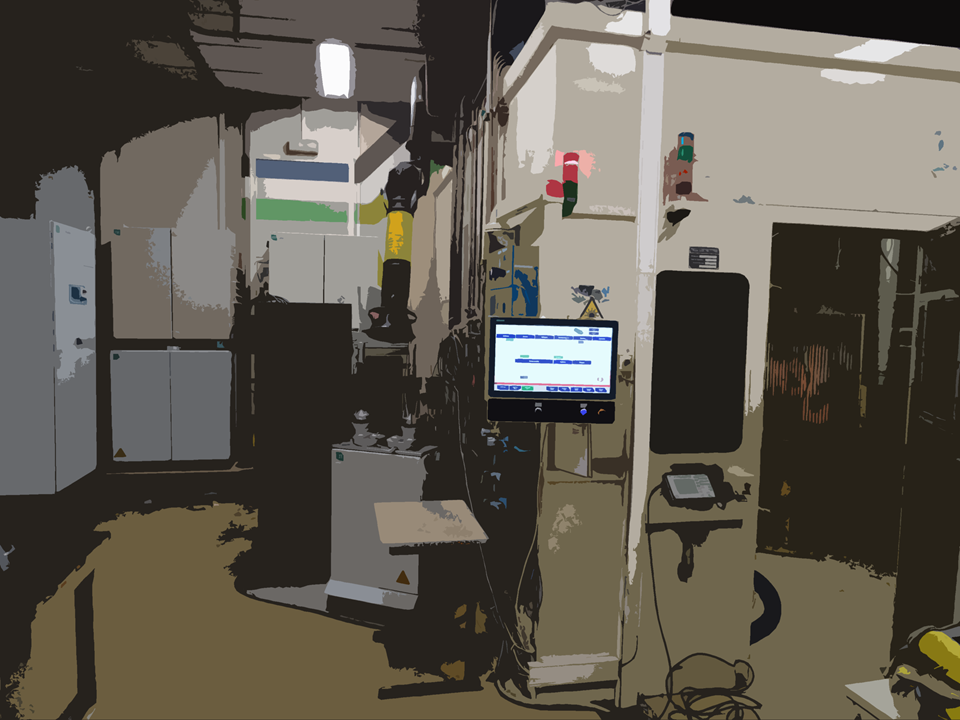

Les procédés de projection thermique de l’équipe

- 6 unités atmosphériques robotisées (APS, VPS) : PT800, AMT, FST

- 3 installations plasma atmosphérique (APS) avec différentes torches F4, SG-100, cascade Debye 1000, cascade SinplexPro) et interne (F100, F210, cascade Debye 500)

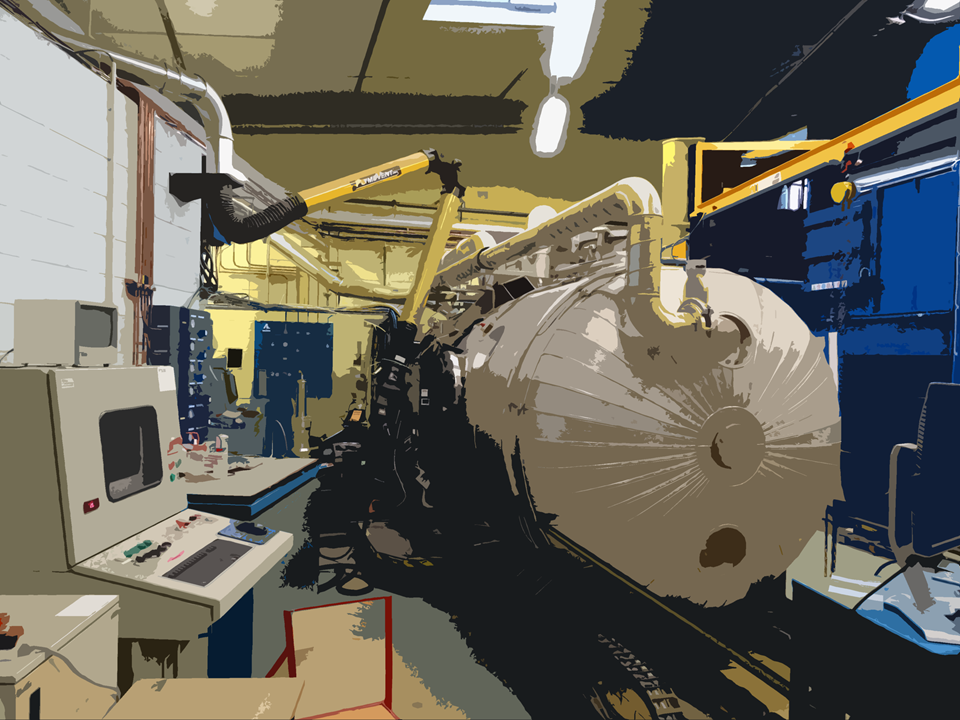

- 2 installations plasma sous atmosphère contrôlée (VPS/VLPPS) avec différentes torches (F4VB, cascade Debye 1000)

- 2 installations gaz supersonique HVOF (Diamond jet, JP5000, e-Gun)

- 4 installations Cold Spray : 1 basse pression (Dymet 423) et 3 haute pression (K3000) dont une sous Hélium recyclé

- 2 torches flamme (DS-8000, Rokide)

- 2 installations arc électrique (Tafa 9000, Smart arc)

- 1 installation PTWA (projection plasma fil rotative à 360°C)

Les procédés de projection thermique

Les différents procédés de projection thermique sont présentés sur le schéma ci-dessous (en grisé ceux qui ne sont pas dans l’équipe ICB-LERMPS) :

Ces différents procédés de projection thermique se caractérisent par des gammes de températures et vitesses de particules différentes. Le choix du procédé est donc à définir en fonction de plusieurs paramètres.

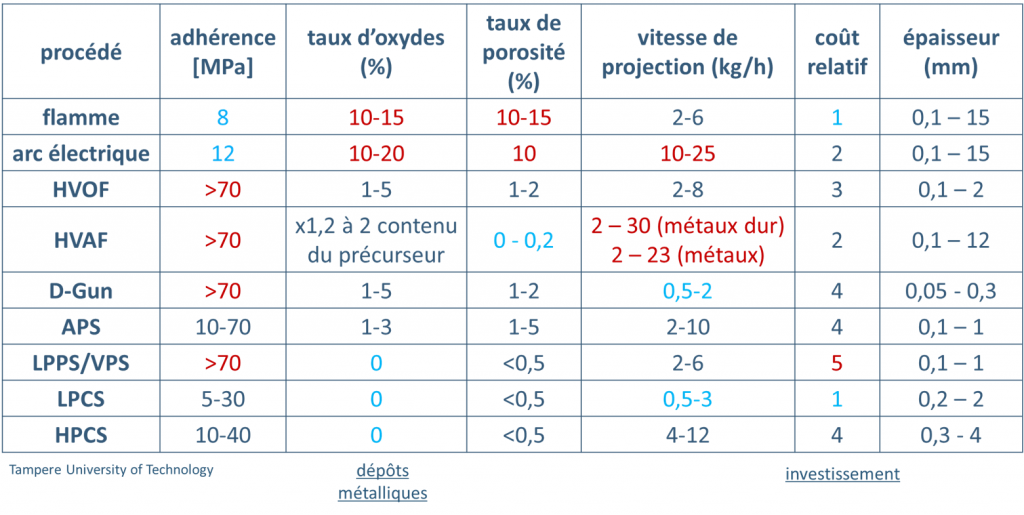

Les procédés étant caractérisés par des sources d’énergie, des environnements et des choix de paramètres conséquents, un revêtement issu d’un matériau ciblé peut ainsi avoir des propriétés différentes ce qui va jouer sur ses performances en fonctionnement. Le tableau suivant présente une comparaison globale de divers procédés (source : Tampere University) :

Projection plasma atmosphérique (APS/SPS)

Une torche de projection plasma à courant continu est utilisée comme une source d’énergie et de quantité de mouvement pour fondre et projeter des poudres sur un substrat. Un arc à fort courant électrique est créé dans une tuyère cylindrique servant d’anode où circulent des gaz plasmagènes, produisant un plasma thermique à forte valeur d’enthalpie. Les variations d’enthalpie sont principalement dues à la chaleur libérée par la dissociation de l’hydrogène et l’ionisation des différents gaz Ar, He et H2. Les particules injectées ont une distribution granulométrique plutôt étroite, souvent entre 22 et 45 μm de diamètre. Il est bien entendu plus facile de fondre les petites particules mais le choix de la taille est limité car leur quantité de mouvement doit être suffisante pour pénétrer le plasma. En effet, quand la taille des particules diminue, la vitesse du gaz porteur doit être fortement augmentée (la vitesse des particules étant proportionnelle à l’inverse de leur diamètre au cube). Seulement, une augmentation trop conséquente de cette vitesse du gaz porteur va perturber le plasma. Pour y remédier, l’utilisation de poudres agglomérées ou d’un suspension de particules est alors mis en place. A l’intérieur du plasma, les particules sont chauffées, fondues tout en étant accélérées pour être déposées sur un substrat. Le dépôt est formé d’un empilement de lamelles résultant de l’écrasement et de la solidification de particules projetées.

Projection plasma APS

Projection plasma de suspensions (jet)

Projection plasma de suspensions (atomisation)

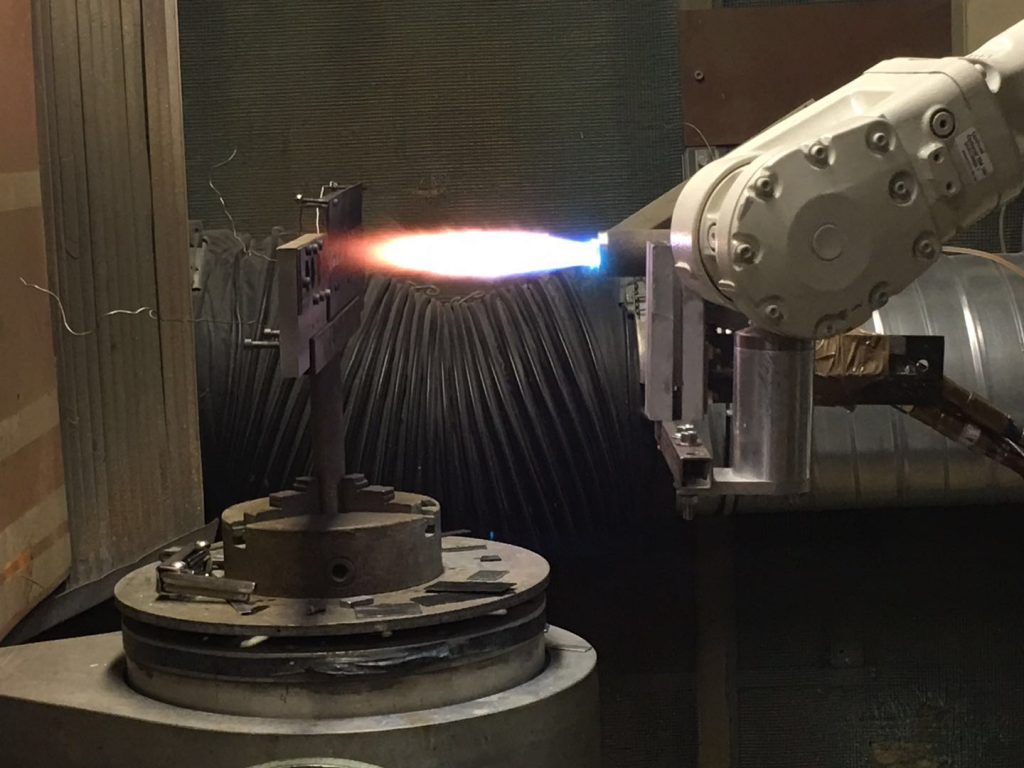

Projection flamme haute vitesse (HVOF)

Le procédé HVOF développé par James Browning dès 1982. utilise une flamme comme source énergétique. Un carburant sous forme gazeux ou liquide (hydrogène, propylène, propane, kérosène, éthanol) est brûlé en présence d’oxygène à haute pression dans une chambre de combustion générant une flamme qui atteint une vitesse supersonique du fait de la géométrie de la buse de la torche. La poudre est introduite dans le jet supersonique de façon radiale ou axiale. Pour les procédés de projection thermique HVOF, des vitesses supérieures à 500 m/s sont atteintes par les particules. Ces grandes vitesses donnent une énergie cinétique plus élevée permettant d’obtenir un revêtement très dense. Les faibles températures par rapport au procédé plasma garantissent une faible porosité et oxydation dans les revêtements métalliques.

Projection HVOF avec le procédé eGun

Projection HVOF avec le procédé JP5000

Procédé HVOF Diamond Jet

Projection flamme conventionnelle

Ce procédé consiste à utiliser comme énergie une réaction chimique de combustion. En fonction de la propagation de la réaction chimique différentes techniques sont utilisées : la projection flamme conventionnelle avec une vitesse d’éjection des gaz de l’ordre de 100 à 150 m/s.

Projection flamme de PEEK

Projection flamme de solutions

Projection flamme Rokide

Projection à froid (Cold Spray)

Le principe de base du procédé cold spray est d’accélérer un gaz à des vitesses supersoniques au moyen d’une buse du type dite De Laval. La poudre est introduite dans la partie à haute pression en amont du col de la buse pour pouvoir être accélérée vers le substrat. A l’impact, elles subissent une déformation plastique dans le cas de bonnes conditions de projection (il n’y a pas de fusion comme les autres précédés de projection thermiques). Le gaz de propulsion est également chauffé. Lorsque sa température augmente, sa vitesse croît, ce qui accélère les particules. L’augmentation relative de la température des particules participe à leur déformation au point d’impact. La pression du gaz peut varier entre 15 et 60 bar avec les derniers systèmes développés et la température peut être comprise entre l’ambiant et 1000°C. La poudre est injectée de façon axiale ou radiale de manière centrée dans la tuyère.

Dépôt en formation par Cold Spray

Revêtement segmenté par Cold Spray

Buse Cold Spray

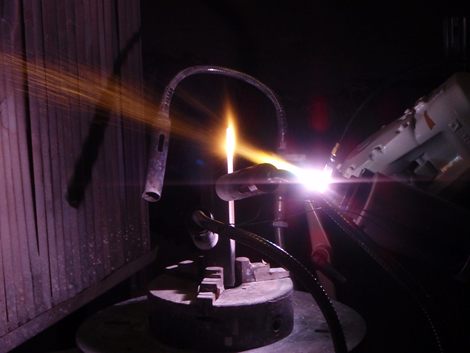

Projection à l’arc électrique

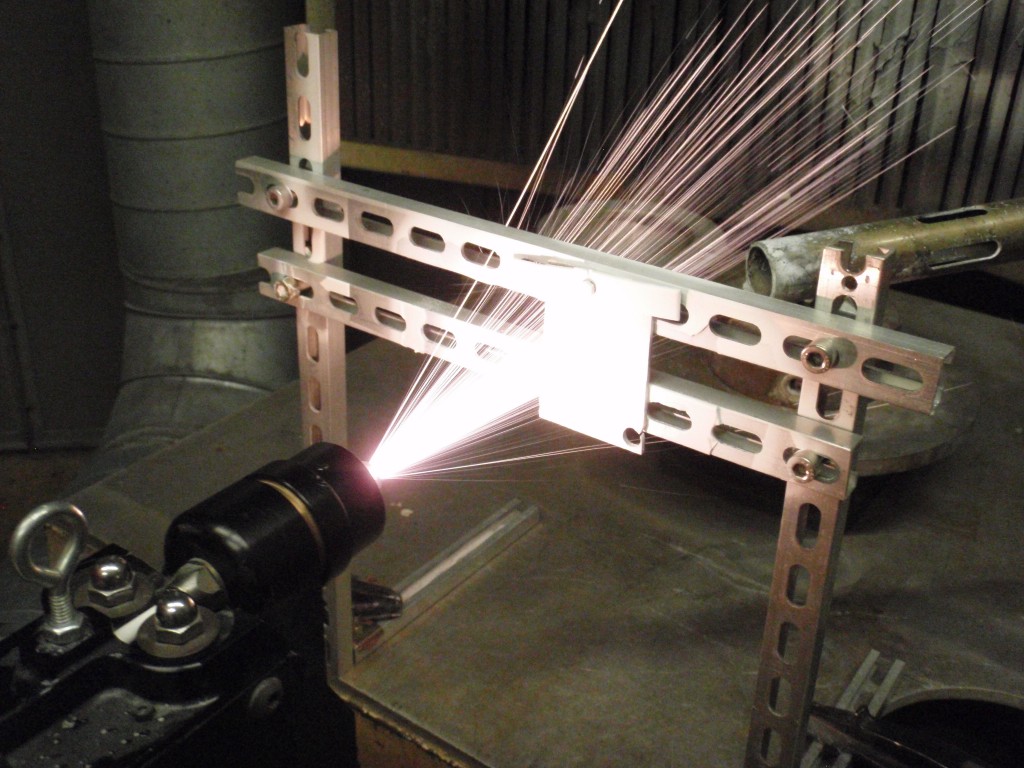

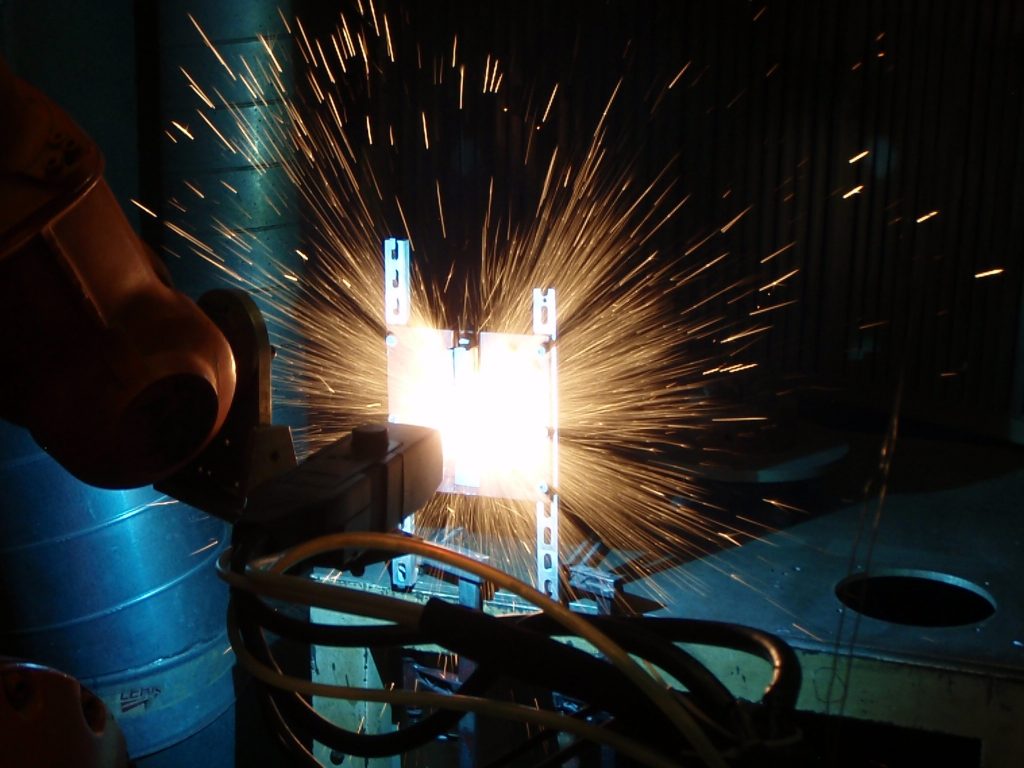

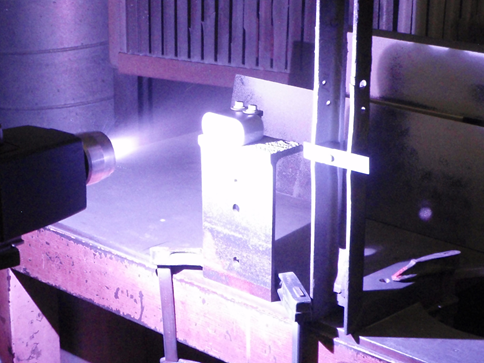

Le principe de ce procédé de projection thermique consiste à faire éclater un arc électrique entre deux fils ductiles consommables tout en atomisant le matériau fondu aux deux extrémités par un jet de gaz comprimé (air/azote) qui projette la matière liquide sur un substrat. Les pistolets à arc électrique sont alimentés par des générateurs à courant continu avec des tensions d’arc comprises autour de 30 V, pour des intensités de courant allant de 35 à 350 A. Ils sont constitués de deux parties : un module où sont montées les deux bobines et équipé d’un premier système d’entrainement des fils et la partie pistolet où se passe l’interaction entre les fils et leur traitement thermique. Les fils sont conditionnés en bobines et sont tirés, au travers de gaines souples, par des molettes d’entraînement intégrées au pistolet et donc aussi par le système d’entraînement primaire sur le premier module. Ce type d’équipement est communément appelé « push-pull ». A l’intérieur du pistolet, les fils sont guidés par deux tubes permettant de positionner les fils avant leur entrée dans la zone de fusion et d’assurer la polarité du courant électrique aux fils. Une buse située derrière l’extrémité des fils dirige le flux de gaz comprimé à grande vitesse vers l’extrémité des fils en fusion pour générer l’atomisation des particules. La température de l’arc créé entre les fils est d’environ 6000 K, température suffisante pour traiter les différents métaux mais qui induit aussi de par sa valeur une vaporisation relativement importante et un chauffage excessif des gouttelettes.

Projection arc fil d’acier

Projection arc fil de zinc

Projection plasma sous basse/très basse pression (VPS/VLPPS)

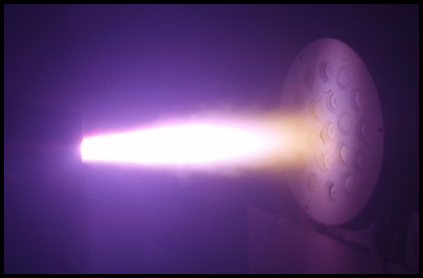

Le principe est le même que la projection atmosphérique conventionnelle avec l’utilisation d’une torche à plasma mais qui est placée dans une enceinte confinée et étanche où la pression peut être diminuée et où l’air peut être remplacé par un gaz inerte (argon). Dans le cas de la projection VPS (Vacuum Plasma Spraying ) les pressions de travail sont de 3 à 30 kPa. Pour la projection VLPPS elles sont inférieures à 1 kPa. Le milieu neutre est associé à l’atmosphère contrôlée en oxygène et en pression ce qui permet d’obtenir des dépôts exempt d’oxydes. La forte détente des gaz dans le divergent de la torche (différence de pression entre le col de la tuyère et la chambre) résulte en une accélération de l’écoulement du plasma, et par conséquent des particules, ce qui permet de réaliser des dépôts très denses. Le préchauffage des pièces peut être réalisé sans risque d’oxydation de la surface, ce qui augmente le phénomène de diffusion, diminue les contraintes résiduelles et améliore la qualité de l’interface entre les matériaux du substrat et du dépôt. Ce procédé présente aussi comme avantage l’augmentation de la densité d’énergie du plasma qui favorise les échanges thermiques et permet à très basse pression de vaporiser certains métaux.

Projection très basse pression de titane

Projection VPS

Projection VPS sur un tube

Projection VPS

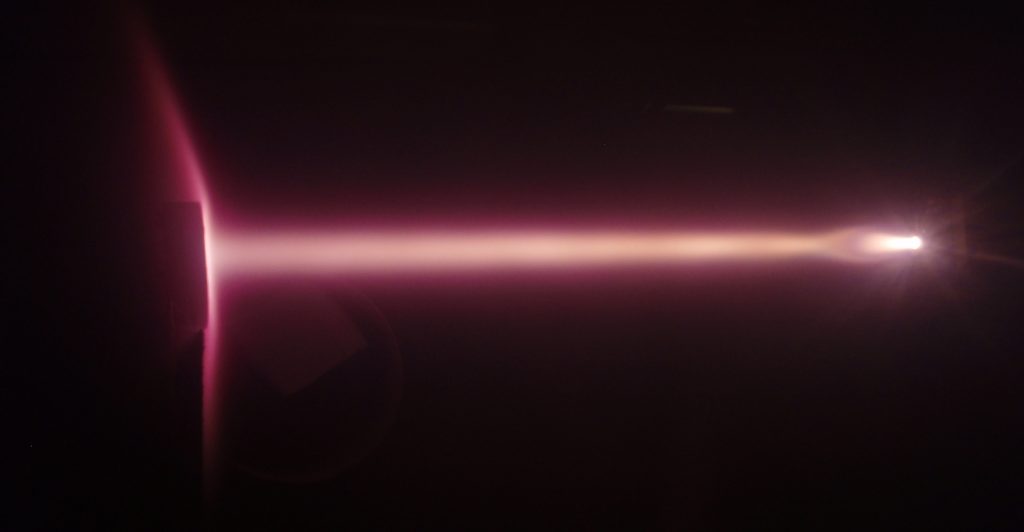

Jet plamsa VLPPS

Jet de projection VLPPS

Principaux domaines d’application

- frottement (glissement et anti-glissement), résistance à l’abrasion, à l’usure

- barrière thermique, conductivité thermique

- résistivité électrique

- anti corrosion

- anti adhérence

- multicouches, gradients

- matériaux composites, implantation de composés fragiles dans la matrice du dépôt

- abradables

- rechargement de dépôts

- mise en forme de pièces

Quelques applications industrielles

- freins et embrayages de moteurs électriques

- segments de voitures ou camions

- prothèses médicales

- barrières thermiques dans des chambres de combustion, sur des pistons

- remplacement des chemises dans les cylindres d’un moteur automobile

- etc.

Contact

Hanlin Liao

Tél : 33 (0)3 84 58 32 42

hanlin.liao@utbm.fr